Сварочное оборудование Telwin SUPERIOR TIG 422 AC DC HF LIFT - инструкция пользователя по применению, эксплуатации и установке на русском языке. Мы надеемся, она поможет вам решить возникшие у вас вопросы при эксплуатации техники.

Если остались вопросы, задайте их в комментариях после инструкции.

"Загружаем инструкцию", означает, что нужно подождать пока файл загрузится и можно будет его читать онлайн. Некоторые инструкции очень большие и время их появления зависит от вашей скорости интернета.

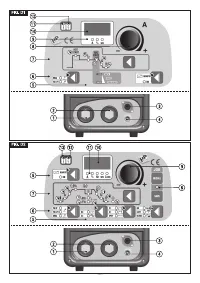

- 8 -

AL8).

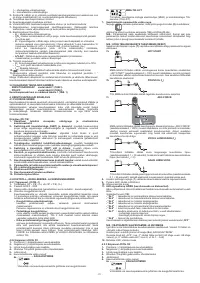

4.3 STORING AND RECALLING OF PERSONALISED PROGRAMS

Introduction

The welding machine allows the storing (SAVE) of personalised work programs relative

to a set of parameters applicable to a defined welding process. Each personalised

program can be accessed (RECALL) at any time thus allowing the user to have the

welding machine “ready for use” for a specific work cycle optimised previously. The

welding machine allows the saving of up to 9 personalised programs.

Storing procedure (SAVE)

After having adjusted the welding machine with an optimal set-up for a specific type of

welding job, proceed as follows (

FIG. D2

):

a) Press the “SAVE” button

(8)

for 3 seconds.

b) Code “S_ ” is displayed

(10)

together with a number ranging between 1 and 9.

c) By rotating knob

(9),

select the number with which the program is going to be

stored.

d) Press the “SAVE” button

(8)

again:

- if the “SAVE” button is pressed for more than 3 seconds, the program is correctly

stored and caption “YES” is displayed;

- if the “SAVE” button is pressed for less than 3 seconds, the program does not get

stored and caption “no” is displayed.

Recalling procedure (RECALL)

Proceed as follows (see

FIG. D2

):

a) Press the “RECALL” button

(8)

for 3 seconds.

b) “r_ ” appears on display

(10)

together with a number between 1 and 9.

c) By rotating knob

(9),

select the number with which the program that we now intend

using was stored.

d) Press “RECALL” button

(8)

again:

- if the “RECALL” button is pressed for more than 3 seconds, the program is

correctly recalled and caption “YES” is displayed;

- if the “RECALL” button is pressed for less than 3 seconds, the program does not

get recalled correctly and caption “no” is displayed.

NOTES:

- DURING OPERATIONS WITH THE “SAVE” AND “RECALL” BUTTONS, LED

“PRG” IS SWITCHED ON.

- A RECALLED PROGRAM CAN BE MODIFIED AT WILL BY THE OPERATOR,

BUT THE MODIFIED VALUES ARE NOT AUTOMATICALLY STORED. SHOULD

THE NEW VALUES ON THE SAME PROGRAM HAVE TO BE STORED, THE

STORING PROCEDURE MUST BE PERFORMED.

- RECORDING OF PERSONALISED PROGRAMS RELATIVE TO THE

SCHEDULING (SAVING) OF ASSOCIATED PARAMETERS, IS THE USER’S

RESPONSIBILITY.

5. INSTALLATION

WARNING! CARRY OUT ALL INSTALLATION OPERATIONS AND

ELECTRICAL CONNECTIONS WITH THE WELDING MACHINE COMPLETELY

SWITCHED OFF AND DISCONNECTED FROM THE POWER SUPPLY OUTLET.

THE ELECTRICAL CONNECTIONS MUST BE MADE ONLY AND EXCLUSIVELY

BY AUTHORISED OR QUALIFIED PERSONNEL.

5.1 PREPARATION

Unpack the welding machine, assemble the separate parts contained in the package.

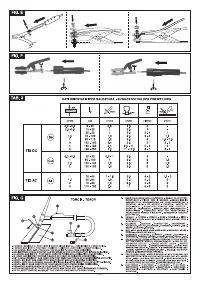

5.1.1 Assembling the return cable-clamp (FIG. E)

5.1.2 Assembling the welding cable-electrode holder clamp (FIG. E)

5.2 POSITION OF THE WELDING MACHINE

Choose the place to install the welding machine so that the cooling air inlets and

outlets are not obstructed (forced circulation by fan, if present); at the same time make

sure that conductive dusts, corrosive vapours, humidity etc. will not be sucked into

the machine.

Leave at least 250mm free space around the welding machine.

WARNING! Position the welding machine on a flat surface with

sufficient carrying capacity for its weight, to prevent it from tipping or moving

hazardously.

5.3 CONNECTION TO THE MAIN POWER SUPPLY

- Before making any electrical connection, make sure the rating data of the welding

machine correspond to the mains voltage and frequency available at the place of

installation.

- The welding machine should only be connected to a power supply system with the

neutral conductor connected to earth.

- To ensure protection against indirect contact use residual current devices of the

following types:

- Type A (

) for single phase machines;

- Type B (

) for 3-phase machines.

- To comply with the requirements of the EN 61000-3-11 (Flicker) standard we

recommend connecting the welding machine to interface points of the power supply

that have an impedance of less than Zmax = 0.228ohm (1~), Zmax = 0.283ohm

(3~).

- The welding machine does not fall within the requisites of IEC/EN 61000-3-12

standard.

Should it be connected to a public mains system, it is the installer’s responsibility

to verify that the welding machine itself is suitable for connecting to it (if necessary,

consult the distribution network company).

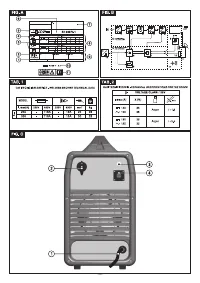

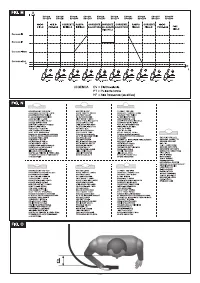

5.3.1 Plug and outlet

Connect a normalised plug (2P + P.E) (1~); (3P + P.E) (3~) - having sufficient capacity-

to the power cable and prepare a mains outlet fitted with fuses or an automatic circuit-

breaker; the special earth terminal should be connected to the earth conductor (yellow-

green) of the power supply line. Table

(TAB.1)

shows the recommended delayed fuse

sizes in amps, chosen according to the max. nominal current supplied by the welding

machine, and the nominal voltage of the main power supply.

WARNING! Failure to observe the above rules will make the (Class 1)

safety system installed by the manufacturer ineffective with consequent serious

risks to persons (e.g. electric shock) and objects (e.g. fire).

5.4 CONNECTION OF THE WELDING CABLES

WARNING! BEFORE MAKING THE FOLLOWING CONNECTIONS MAKE

SURE THE WELDING MACHINE IS SWITCHED OFF AND DISCONNECTED FROM

THE POWER SUPPLY OUTLET.

Table

(TAB. 1)

gives the recommended values for the welding cables (in mm

2

)

depending on the maximum current supplied by the welding machine.

5.4.1 TIG welding

Connecting the torch

- Insert the torch current cable into the appropriate quick terminal (-)/~. Connect the

three-pin connector (torch button) to the appropriate socket. Connect the torch gas

pipe to the appropriate connector.

Connecting the welding current return cable

- This is connected to the piece to be welded or to the metal bench on which it rests,

as close as possible to the joint being made.

This cable is connected to the terminal with the (+) symbol (~ for TIG machines

designed for AC welding).

Connecting the gas bottle

- Screw the pressure reducing valve to the gas bottle valve, first inserting the special

reduction accessory supplied when argon gas is used.

- Connect the gas inflow hose to the pressure reducing valve and tighten the hose

clamp supplied.

- Loosen the ringnut for adjusting the pressure reducing valve before opening the

valve on the bottle.

- Open the valve on the bottle and adjust the quantity of gas (l/min) according to the

suggestions for use given in the table

(TAB. 4)

; if it is necessary to adjust the gas flow

during welding this should always be done by adjusting the ring nut on the pressure

reduction valve. Make sure there are no leaks in the piping and connectors.

WARNING! Always close the gas bottle valve at the end of the job.

5.4.2 MMA WELDING

Almost all coated electrodes are connected to the positive pole (+) of the power source;

as an exception to the negative pole (-) for acid coated electrodes.

Connecting the electrode-holder clamp welding cable

On the end take a special terminal that is used to close the uncovered part of the

electrode.

This cable is connected to the terminal with the symbol (+)

Connecting the welding current return cable

This is connected to the piece being welded or to the metal bench supporting it, as

close as possible to the join being made.

This cable is connected to the terminal with the symbol (-)

Warnings:

- Turn the welding cable connectors right down into the quick connections (if present),

to ensure a perfect electrical contact; otherwise the connectors themselves will

overheat, resulting in their rapid deterioration and loss of efficiency.

- The welding cables should be as short as possible.

- Do not use metal structures which are not part of the workpiece to substitute the

return cable of the welding current: this could jeopardise safety and result in poor

welding.

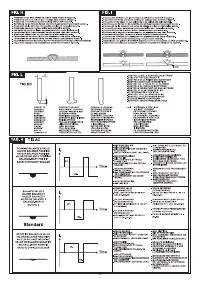

6. WELDING: DESCRIPTION OF THE PROCEDURE

6.1 TIG WELDING

TIG welding is a welding procedure that exploits the heat produced by the electric arc

that is struck, and maintained, between a non-consumable electrode (tungsten) and

the piece to be welded. The tungsten electrode is supported by a torch suitable for

transmitting the welding current to it and protecting the electrode itself and the weld

pool from atmospheric oxidation, by the flow of an inert gas (usually argon: Ar 99.5)

which flows out of the ceramic nozzle

(FIG. G)

.

To achieve a good weld it is absolutely necessary to use the exact electrode diameter

with the exact current, see the table

(TAB. 3).

The electrode usually protrudes from the ceramic nozzle by 2-3mm, but this may reach

8mm for corner welding.

Welding is achieved by fusion of the edges of the joint. For properly prepared thin

pieces (up to about 1mm) weld material is not needed

(FIG. H)

.

For thicker pieces it is necessary to use filler rods of the same composition as the base

material and with an appropriate diameter, preparing the edges correctly

(FIG. I)

. To

achieve a good weld the pieces should be carefully cleaned and free of oxidation, oil,

grease, solvents etc.

6.1.1 HF and LIFT strike

HF strike:

The electric arc is struck without contact between the tungsten electrode and the piece

being welded, by means of a spark generated by a high frequency device. This strike

mode does not entail either tungsten inclusions in the weld pool or electrode wear and

gives an easy start in all welding positions.

Procedure:

Press the torch button, bringing the tip of the electrode close to the piece (2 -3mm),

wait for the arc strike transferred by the HF pulses and, when the arch has struck, form

the weld pool on the piece and proceed along the joint.

If there are difficulties in striking the arc even though the presence of gas is confirmed

and the HF discharges are visible, do not insist for long in subjecting the electrode to

HF action, but check the integrity of the surface and the shape of the tip, dressing it

on the grinding wheel if necessary. At the end of the cycle the current will fall at the

slope down setting.

LIFT strike:

The electric arc is struck by moving the tungsten electrode away from the piece to

be welded. This strike mode causes less electrical-radiation disturbance and reduces

tungsten inclusions and electrode wear to a minimum.

Procedure:

Place the tip of the electrode on the piece, using gentle pressure. Press the torch

button right down and lift the electrode 2-3mm with a few moments’ delay, thus striking

the arc. Initially the welding machine supplies a current I

LIFT

, after a few moments the

welding current setting will be supplied. At the end of the cycle the current will fall to

zero at the slope down setting.

6.1.2 TIG DC welding

TIG DC welding is suitable for all low- and high-carbon steels and the heavy metals,

copper, nickel, titanium and their alloys.

For TIG DC welding with the electrode to the (-) terminal the electrode with 2% thorium

(red band) is usually used or else the electrode with 2% cerium (grey band).

It is necessary to sharpen the tungsten electrode axially on the grinding wheel,

as shown in

FIG. L

,

making sure that the tip is perfectly concentric to prevent arc

deviation. It is important to carry out the grinding along the length of the electrode.

This operation should be repeated periodically, depending on the amount of use and

wear of the electrode, or when the electrode has been accidentally contaminated,

oxidised or used incorrectly. In TIG DC mode 2-stroke (2T) and 4-stroke(4T) operation

are possible.