Сварочное оборудование Telwin SUPERIOR TIG 422 AC DC HF LIFT - инструкция пользователя по применению, эксплуатации и установке на русском языке. Мы надеемся, она поможет вам решить возникшие у вас вопросы при эксплуатации техники.

Если остались вопросы, задайте их в комментариях после инструкции.

"Загружаем инструкцию", означает, что нужно подождать пока файл загрузится и можно будет его читать онлайн. Некоторые инструкции очень большие и время их появления зависит от вашей скорости интернета.

- 23 -

- ”AL2” :

Der Thermoschutz des Sekundärkreises hat ausgelöst.

- ”AL3” :

Der Überspannungsschutz der Versorgungsleitung hat ausgelöst.

- ”AL4” :

Der Unterspannungsschutz der Versorgungsleitung hat ausgelöst.

- ”AL5” :

Der primäre Übertemperaturschutz hat ausgelöst.

-

”AL6” :

Der Phasenausfallschutz der Versorgungsleitung hat ausgelöst.

-

”AL7” :

Übermäßige Staubablagerungen im Innern der Schweißmaschine,

Rückstellung durch:

- Reinigung des Maschineninneren;

- Taste Display der Bedientafel.

-

”AL8” :

Hilfsspannung außerhalb des zulässigen Bereichs.

-

”AL9” :

Auslösung der Schutzeinrichtung wegen zu geringen Drucks im

Wasserkühlkreis des Brenners. Die Rückstellung erfolgt nicht

automatisch.

Beim Abschalten der Schweißmaschine kann für einige Sekunden der Hinweis

”OFF”

erscheinen.

Zur Beachtung: SPEICHERUNG UND ANZEIGE DER ALARME

Mit jedem Alarm werden auch die zum Zeitpunkt des Alarms bestehenden

Maschineneinstellungen gespeichert. Die letzten 10 Alarme lassen sich wie folgt

aufrufen:

Einige Sekunden lang den Knopf

(6a)

”FERNBEDIENUNG” drücken.

Auf dem Display erscheint ”AY.X”, wobei ”Y” für die Alarmnummer (A0 ist der am

kürzesten zurückliegende, A9 der am weitesten zurückliegende Alarm) und ”X” für

die Art des registrierten Alarms steht (1 bis 8, siehe AL1 ... AL8).

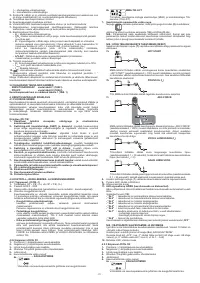

4.3 SPEICHERN UND AUFRUFEN INDIVIDUELLER PROGRAMME

Einführung

Mit der Schweißmaschine lassen sich individuelle Arbeitsprogramme mit einem

Parametersatz speichern (SAVE), der für eine bestimmte Schweißung gilt. Jedes

eigene Programm kann jederzeit aufgerufen werden (RECALL), sodass der Benutzer

die Schweißmaschine für eine bestimmte, bereits optimierte Arbeit ”gebrauchsfertig”

vorfindet. Die Schweißmaschine gestattet die Speicherung von 9 individuellen

Programmen.

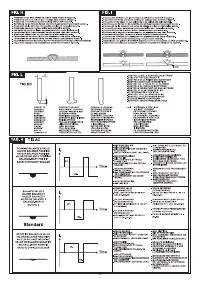

Vorgehensweise beim Speichern (SAVE)

Nach der optimalen Einstellung der Schweißmaschine für eine bestimmte Schweißung

ist wie folgt vorzugehen (

ABB. D2

):

a) Die Taste

(8)

”SAVE” 3 Sekunden lang drücken.

b) Auf dem Display

(10)

erscheint ”S_ ” und eine Nummer zwischen 1 und 9.

c) Durch Drehen des Knopfes

(9)

die Nummer wählen, unter der das Programm

gespeichert werden soll.

d) Nochmals die Taste

(8)

”SAVE” drücken:

- Wenn die Taste ”SAVE” länger als 3 Sekunden gedrückt wird, ist das Programm

korrekt gespeichert und es erscheint ”YES”;

- Wird die Taste ”SAVE” kürzer als 3 Sekunden gedrückt, ist das Programm nicht

gespeichert und es erscheint ” no”.

Vorgehensweise beim Aufrufen (RECALL)

Wie folgt vorgehen (siehe

ABB. D2

):

a) Die Taste

(8)

”RECALL” 3 Sekunden lang drücken.

b) Auf dem Display

(10)

erscheint ”r_ ” und eine Nummer zwischen 1 und 9.

c) Durch Drehen des Knopfes

(9)

die Nummer wählen, unter der das zur Benutzung

vorgesehene Programm gespeichert ist.

d) Nochmals die Taste

(8)

”RECALL” drücken:

- Wenn die Taste ”RECALL” länger als 3 Sekunden gedrückt wird, ist das Programm

korrekt aufgerufen worden und es erscheint ”YES”;

- Wird die Taste ”RECALL” kürzer als 3 Sekunden gedrückt, ist das Programm nicht

aufgerufen worden und es erscheint ” no”.

ANMERKUNGEN:

- WÄHREND DER VORGÄNGE MIT DEN TASTEN ”SAVE” UND ”RECALL” IST DIE

LED ”PRG” ERLEUCHTET.

- EIN AUFGERUFENES PROGRAMM KANN BELIEBIG VOM BEDIENER GEÄNDERT

WERDEN, ABER DIE GEÄNDERTEN WERTE WERDEN NICHT AUTOMATISCH

GESPEICHERT. SOLLEN DIE NEUEN WERTE IM SELBEN PROGRAMM

GESPEICHERT WERDEN, MUSS DER SPEICHERVORGANG DURCHGEFÜHRT

WERDEN.

- DIE REGISTRIERUNG DER INDIVIDUELLEN PROGRAMME UND DIE ZUGEHÖRIGE

SPEICHERUNG IHRER PARAMETER IST SACHE DES BETREIBERS.

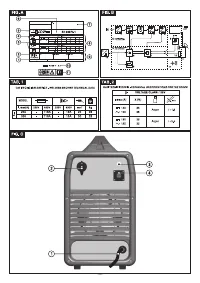

5. INSTALLATION

ACHTUNG! VOR BEGINN ALLER ARBEITEN ZUR INSTALLATION UND

ZUM ANSCHLUSS AN DIE STROMVERSORGUNG MUSS DIE SCHWEISSMASCHINE

UNBEDINGT AUSGESCHALTET UND VOM STROMNETZ GETRENNT WERDEN.

DIE STROMANSCHLÜSSE DÜRFEN AUSSCHLIESSLICH VON FACHKUNDIGEM

PERSONAL DURCHGEFÜHRT WERDEN.

5.1 EINRICHTUNG

Die Schweißmaschine von der Verpackung befreien, die lose gelieferten Teile sind zu

montieren.

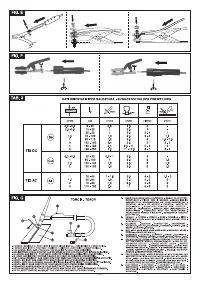

5.1.1 Zusammensetzen Stromrückleitungskabel und Klemme (ABB. E)

5.1.2 Zusammensetzen Schweißkabel und Elektrodenklemme (ABB. F)

5.2 AUFSTELLUNG DER SCHWEISSMASCHINE

Suchen Sie den Installationsort der Schweißmaschine so aus, daß der Ein- und Austritt

der Kühlluft nicht behindert wird (Zwangsumwälzung mit Ventilator, falls vorhanden);

stellen Sie gleichzeitig sicher, daß keine leitenden Stäube, korrosiven Dämpfe,

Feuchtigkeit u. a. angesaugt werden.

Um die Schweißmaschine herum müssen mindestens 250 mm Platz frei bleiben.

ACHTUNG! Die Schweißmaschine ist auf einer flachen, ausreichend

tragfähigen Oberfläche aufzustellen, um das Umkippen und Verschieben der

Maschine zu verhindern.

5.3 NETZANSCHLUSS

- Bevor die elektrischen Anschlüsse hergestellt werden, ist zu prüfen, ob die Daten

auf dem Typenschild der Schweißmaschine mit der Netzspannung und frequenz am

Installationsort übereinstimmen.

- Die Schweißmaschine darf ausschließlich mit einem Speisesystem verbunden werden,

das einen geerdeten Nulleiter hat.

- Zum Schutz vor indirektem Kontakt müssen folgende Differenzialschaltertypen benutzt

werden:

- Typ A (

) für einphasige Maschinen;

- Typ B (

) für dreiphasige Maschinen.

- Um den Anforderungen der Norm EN 61000-3-11 (Flicker) gerecht zu werden,

empfiehlt es sich, die Schweißmaschinen an den Schnittstellen des Versorgungsnetzes

anzuschließen, die eine Impedanz von unter Zmax = 0.228ohm (1~), Zmax = 0.283ohm

(3~) haben.

- Die Schweißmaschine genügt nicht den Anforderungen der Norm IEC/EN 61000-3-12.

Wenn sie an ein öffentliches Versorgungsnetz angeschlossen wird, hat der

Installierende oder der Betreiber pflichtgemäß unter seiner Verantwortung zu prüfen,

ob die Schweißmaschine angeschlossen werden darf (falls erforderlich, ziehen Sie

den Betreiber des Verteilernetzes zurate).

5.3.1 Stecker und Buchse

Verbinden Sie mit dem Versorgungskabel einen Normstecker

(2P + P.E) (1~); (3P

+ P.E) (3~)

mit ausreichender Stromfestigkeit und richten Sie eine Netzdose ein mit

Schmelzsicherungen oder Leistungsschalter. Der zugehörige Erdungsanschluß muß mit

dem Schutzleiter (gelb-grün) verbunden der Versorgungsleitung verbunden werden. In

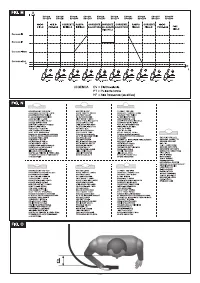

Tabelle

(TAB.1)

sind die empfohlenen Amperewerte der trägen Leitungssicherungen

aufgeführt, die auszuwählen sind nach dem von der Schweißmaschine abgegebenen

max. Nennstrom und der Versorgungsnennspannung.

ACHTUNG! Bei Mißachtung der obigen Regeln wird das herstellerseitig

vorgesehene Sicherheitssystem (Klasse I) ausgehebelt. Schwere Gefahren für

die beteiligten Personen (z. B. Stromschlag) und Sachwerte (z. B. Brand) sind die

Folge.

5.4 ANSCHLÜSSE DES SCHWEISSSTROMKREISES

ACHTUNG! BEVOR DIE FOLGENDEN ANSCHLÜSSE VORGENOMMEN

WERDEN, IST SICHERZUSTELLEN, DASS DIE SCHWEISSMASCHINE

AUSGESCHALTET UND VOM VERSORGUNGSNETZ GENOMMEN IST.

In Tabelle

(TAB. 1)

sind für den jeweiligen maximal abgegebenen Schweißstrom der

Schweißmaschine die empfohlenen Werte für den Querschnitt des Schweißkabels

aufgeführt (in mm

2

).

5.4.1 WIG-Schweißen

Anschluß des Brenners

- Das stromführende Kabel in die zugehörige Schnellanschlußklemme (-)/~ einfügen.

Den dreipoligen Stecker (Brennerknopf) in die zugehörige Buchse einfügen. Die

Gasleitung des Brenners mit dem zugehörigen Anschlußstück verbinden.

Anschluß Schweißstromrückleitungskabel

- Es ist möglichst nahe der Schweißstelle an das Werkstück oder die Metallbank

anzuschließen, auf der das Werkstück ruht.

Dieses Kabel muß an die Klemme mit dem Symbol (+) angeschlossen werden (~ für

WIG-Maschinen, die das AC-Schweißen zulassen).

Anschluß an die Gasflasche

- Den Druckverminderer auf das Flaschenventil schrauben. Wenn mit Argongas gearbeitet

wird, das zugehörige, als Zubehör erhältliche Reduzierstück zwischenschalten.

- Die Gaszuleitung an das Reduzierstück anschließen und die mitgelieferte Schelle

festziehen.

- Die Stell-Ringmutter des Druckverminderers lockern, bevor das Flaschenventil

geöffnet wird.

- Die Flasche öffnen und die Gasmenge (l/min) gemäß den Orientierungsdaten regeln,

siehe Tabelle

(TAB. 4)

; der Gaszustrom läßt sich bei Bedarf während des Schweißens

mit der Ringmutter des Druckverminderers nachstellen. Prüfen Sie, ob die Leitungen

und Anschlußstücke festsitzen.

ACHTUNG! Bei Abschluß der Arbeiten stets das Gasflaschenventil schließen.

5.4.2 MMA-Schweissen

Fast alle umhüllten Elektroden müssen mit dem Pluspol (+) des Generators verbunden

werden, nur sauerumhüllte Elektroden mit dem Minuspul (-).

Anschluß Schweißkabel mit Elektrodenhalter

Das Schweißkabel hat am Ende eine spezielle Klemme zum Festhalten des nicht u

mhüllten Elektrodenteils.

Dieses Kabel wird an die Klemme mit dem Symbol (+) angeschlossen.

Anschluß Schweißstrom-Rückleitungskabel

Es wird mit dem Werkstück oder der Metallbank verbunden, auf dem es aufliegt, und

zwar so nah wie möglich an der Schweißnaht.

Dieses Kabel ist an die Klemme mit dem Symbol (-) anzuschließen.

Empfehlungen:

- Drehen Sie die Stecker der Schweißkabel so tief es geht in die Schnellanschlüsse (falls

vorhanden), damit ein einwandfreier elektrischer Kontakt sichergestellt ist; andernfalls

überhitzen sich die Stecker, verschleißen vorzeitig und büßen an Wirkung ein.

- Verwenden Sie möglichst kurze Schweißkabel.

- Vermeiden Sie es, anstelle des Schweißstrom-Rückleitungskabels metallische

Strukturen zu verwenden, die nicht zum Werkstück gehören; dadurch wird die Sicherheit

beeinträchtigt und möglicherweise nicht zufriedenstellende Schweißergebnisse

hervorgebracht.

6.SCHWEISSEN: VERFAHRENSBESCHREIBUNG

6.1 WIG-SCHWEISSEN

Das WIG-Schweißen ist ein Verfahren, das die vom elektrischen Lichtbogen ausgehende

Wärme nutzt. Der Bogen wird gezündet und aufrechterhalten zwischen einer nicht

abschmelzenden Elektrode (Wolfram) und dem Werkstück. Die Wolframelektrode wird

von einem Brenner gehalten, der geeignet ist, den Schweißstrom zu übertragen und die

Elektrode ebenso wie das Schweißbad durch Inertgas (normalerweise Argon Ar 99,5%),

das aus der Keramikdüse austritt, vor der atmosphärischen Oxidation zu schützen

(ABB.

G)

.

Damit die Schweißung gelingt, muß unbedingt der exakt richtige Elektrodendurchmesser

mit dem exakt richtigen Stromwert verwendet werden, siehe Tabelle

(TAB. 3)

.

Der normale Überstand der Elektrode über der Keramikdüse beträgt 2-3mm und kann

beim Winkelschweißen bis zu 8mm erreichen.

Die Schweißung erfolgt durch Verschmelzen der beiden Nahtränder. Für dünnwandige

Werkstoffe, die auf geeignete Weise vorbereitet wurden (etwa bis zu 1 mm Dicke) ist kein

Zusatzmaterial erforderlich

(FIG. H)

.

Für größere Dicken sind Schweißstäbe erforderlich, die genauso zusammengesetzt sind

wie der Grundwerkstoff und den geeigneten Durchmesser haben. Die Ränder sind auf

geeignete Weise zu präparieren

(ABB. I)

. Damit die Schweißung gelingt, sollten die

Werkstücke sorgfältig gereinigt werden und frei von Oxiden, Öl, Fett, Lösungsmitteln

etc. sein.

6.1.1 HF- und LIFT-Zündung

HF-Zündung:

Der Lichtbogen wird ohne Kontakt zwischen der Wolframelektrode und dem Werkstück

von einem Funken gezündet, der von einem Hochfrequenzgenerator erzeugt wird.

Diese Art der Zündung hat den Vorteil, daß keine Wolframeinschlüsse das Schweißbad

verunreinigen und sich die Elektrode nicht abnutzt. Außerdem ist die einfache Zündung

in allen Schweißlagen gewährleistet.

Vorgehensweise:

Bei der Annäherung der Elektrodenspitze an das Werkstück (2-3 mm) den Brennerknopf

drücken. Die Zündung des von den HF-Impulsen übertragenen Lichtbogens abwarten,

nach der Zündung des Lichtbogens das Schmelzbad bilden und entlang der Schweißnaht

vorgehen.

Falls Schwierigkeiten mit der Zündung des Lichtbogens auftreten, obwohl sichergestellt