Сварочное оборудование Telwin INVERPULSE 625 MIG TIG MMA - инструкция пользователя по применению, эксплуатации и установке на русском языке. Мы надеемся, она поможет вам решить возникшие у вас вопросы при эксплуатации техники.

Если остались вопросы, задайте их в комментариях после инструкции.

"Загружаем инструкцию", означает, что нужно подождать пока файл загрузится и можно будет его читать онлайн. Некоторые инструкции очень большие и время их появления зависит от вашей скорости интернета.

- 32 -

6.1.4.3 Lichtbogenspannung und Lichtbogenabschnürung (pinch-off)

In den Synergieprogrammen MIG-MAG pulse-arc und pulse-on-pulse

(10d)

bestimmen diese beiden Parameter die Abmessungen des Lichtbogens

während der

Schweißung

.

Die Lichtbogenspannung gibt den Abstand des Drahtes zum Werkstück an, die

Eingriffsmöglichkeiten des Bedieners beschränken sich auf eine einfache Korrektur

in Höhe von -5% bis +5% des in jedem Programm vorgegebenen Spannungswertes,

um bei Bedarf die tatsächliche Lichtbogenschweißung an spezifische Anforderungen

anzupassen. Je höher der Wert, desto weiter ist der Draht vom Werkstück entfernt.

In einem manuellen Programm “PRG 0” wird die Lichtbogenspannung definiert, indem

man nach der folgenden Relation einen der Drahtgeschwindigkeit angepassten Wert

vorgibt:

U

2

= ( 14+0,05 I

2

) wobei:

- U

2

= Lichtbogenspannung in Volt.

- I

2

= Schweißstrom in Ampere.

Bitte beachten Sie, dass der im Leerlaufbetrieb gewählte Spannungswert unter Last

(beim Schweißen) einer Spannung entspricht, die 2 bis 4V darunter liegt.

Die Lichtbogenabschnürung hingegen bestimmt die Konzentration oder die Amplitude

des Lichtbogens; der Einstellbereich dieses Parameters liegt zwischen -10% und

+10% des standardmäßig in die Programme eingetragenen Wertes. Je höher dieser

Wert, desto konzentrierter ist der Lichtbogen.

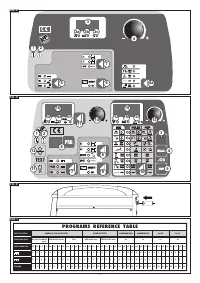

6.1.5 BETRIEB BI-LEVEL UND PULSE ON PULSE

Der Bi-Level-Betrieb:

Er wird mit der Taste

(ABB. D (8))

vorgegeben und kann

im Modus MIG-MAG pulse arc und im Modus short arc gewählt werden. Der

Schweißzyklus beginnt, wenn der Brennerknopf betätigt und losgelassen wird (wie

beim 4-Takt-Betrieb), der anfängliche Arbeitspunkt der Schweißmaschine entspricht

dem Hauptschweißpegel

(ABB. D (LED (10a))

, die Maschine zeigt den Strom und

die Spannung dieses Arbeitspunktes an. Drückt man den Brennerknopf kürzer als

0,5 Sekunden, wechselt die Maschine den Arbeitspunkt vom Hauptpegel zum

Sekundärpegel

(ABB. D (LED (10b))

und zeigt auf dem Display den Strom und

die Spannung des Sekundärpegels an. Bei jeder nachfolgenden Betätigung des

Brennerknopfes wechselt die Maschine erneut von einem Pegel zum anderen, bis der

Knopf länger als 0,5 Sekunden gedrückt wird, der Strom in die Abstiegsrampe geht

und die Schweißung abgeschlossen wird.

Während der Schweißung kann, auch wenn die Maschine den momentanen Strom-

und Spannungswert anzeigt, nur der Strom und die Lichtbogenspannung des

Hauptschweißpegels geändert werden.

Die Betriebsart MIG-MAG Pulse on Pulse:

Sie wird mit der Taste

(ABB. D (7))

gemeinsam mit der LED von MIG-MAG Pulse arc aktiviert. Diese Betriebsart ist eine

besondere Abart des Bi-Level-Betriebs, weil auch in diesem Fall zwei Arbeitspunkte

vorhanden sind, die nach denselben Kriterien wie beim Bi-Level einstellbar sind

(ABB.

D (LED (10a) und (10b))

. Die Dauer der einzelnen Pegel t

1

und t

2

kann vorgegeben

werden

(ABB. D (LED (10c) und (10d))

. Sie wird nicht manuell bestimmt, wie beim Bi-

Level-Betrieb. Während der Schweißung ändert die Maschine weiterhin automatisch

den Arbeitspunkt vom Hauptpegel (mit der Dauer t

1

) zum Sekundärpegel (mit der

Dauer t

2

).

Dabei entsteht das Phänomen, dass wir eine Pulsation in der Pulsation haben,

daher auch der Name. Werden die beiden Pegel und die beiden Zeitdauern korrekt

eingestellt, kann eine „gewellte“ Schweißung ausgeführt werden, die der WIG-

Schweißung sehr ähnlich ist.

6.2 WIG-SCHWEISSEN (DC)

Nachdem der Anschluss des Schweißkreises nach Abschnitt 5.5.2 vorgenommen

worden ist, ist Folgendes erforderlich:

- Das WIG-Verfahren auf dem Bedienfeld der Schweißmaschine wählen

(ABB. C

(5))

.

- Den Schweißstrom mit dem Encoder-Drehknopf

(ABB. C (4))

auf den gewünschten

Wert einstellen (der Wert kann auch während der Schweißung laufend verstellt

werden). Falls erforderlich, die Stromabstiegsrampe mit der Taste

(ABB. C (4a))

einschalten (kurzzeitige Anzeige auf dem Display

(ABB. C (3))

.

6.2.1 LIFT-Zündung

Die Elektrodenspitze mit leichtem Druck auf das Werkstück legen. Den Brennerknopf

ganz durchdrücken und die Elektrode mit einigen Augenblicken Verzögerung 2-3

mm anheben, um den Lichtbogen zu zünden. Die Schweißmaschine gibt anfänglich

einen Strom I

BASE

ab, nach einigen Augenblicken wird der eingestellte Schweißstrom

bereitgestellt. Am Schluss des Zyklus wird der Strom mit der vorgegebenen

Abstiegsrampe auf null zurückgeführt.

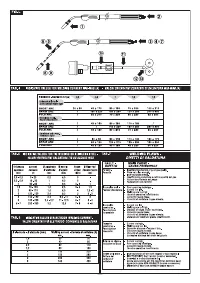

In der Tabelle

(TAB. 5)

sind einige Orientierungsdaten für das Schweißen auf Edelstahl

oder anderen Legierungen zusammengefasst.

6.3 SCHWEISSEN MIT UMHÜLLTER ELEKTRODE „MMA“

Nachdem die Anschlüsse des Schweißkreises nach Abschnitt 5.5.3 vorgenommen

worden sind, muss das Verfahren MMA mit dem entsprechenden Knopf

(ABB. C (5))

gewählt werden:

Den Schweißstrom mit dem Encoder-Drehknopf

(ABB. C (4))

auf den gewünschten

Wert einstellen. Ein eventueller dynamischer Überstrom “ARC FORCE” zwischen 0

und 100% kann mit dem Encoder-Drehknopf

(ABB. C (4))

verändert werden, wobei

der Wert vorübergehend auf dem Display angezeigt wird

(ABB. C (3))

.

In der Tabelle

(TAB. 6)

sind einige Orientierungsdaten für den Strom in Abhängigkeit

vom Elektrodendurchmesser zusammengefasst.

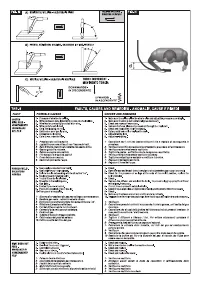

6.4 SCHWEISSGÜTE

Die Qualität der Schweißnaht einschließlich der Bildung von Spritzern hängt

hauptsächlich von der richtigen Abstimmung der Schweißparameter wie etwa Strom

(Drahtgeschwindigkeit), Drahtdurchmesser und Lichtbogenspannung ab.

Um die übermäßige Bildung von Spritzern und Nahtfehler zu vermeiden, ist auch die

Position des Brenners anzupassen, wie in der

Abbildung M

gezeigt.

Für eine einwandfreie Beschaffenheit der Naht ist zudem die Schweißgeschwindigkeit

zu berücksichtigen (Vorschubgeschwindigkeit entlang der Schweißfuge), die

entscheidend für den Einbrand und die Nahtform ist.

Die häufigsten Schweißfehler sind tabellarisch zusammengefasst

(TAB. 7).

7. WARTUNG

VORSICHT! VOR BEGINN DER WARTUNGSARBEITEN IST

SICHERZUSTELLEN,

DASS

DIE

SCHWEISSMASCHINE

AUSGESCHALTET UND VOM VERSORGUNGSNETZ GETRENNT IST.

7.1 PLANMÄSSIGE WARTUNG

DIE PLANMÄSSIGEN WARTUNGSTÄTIGKEITEN KÖNNEN VOM SCHWEISSER

ÜBERNOMMEN WERDEN.

7.1.1 Brenner

- Der Brenner und sein Kabel sollten möglichst nicht auf heiße Teile gelegt werden,

weil das Isoliermaterial schmelzen würde und der Brenner bald betriebsunfähig

wäre.

- Es ist regelmäßig zu prüfen, ob die Leitungen und Gasanschlüsse dicht sind.

- Bei jedem Wechsel der Drahtspule ist die Drahtführungsseele mit trockener

Druckluft zu durchblasen (max 5bar) und auf ihren Zustand hin zu überprüfen.

- Kontrollieren Sie mindestens einmal täglich folgende Endstücke des Brenners

auf ihren Verschleißzustand und daraufhin, ob sie richtig montiert sind: Düse,

Kontaktrohr, Gasdiffusor.

7.1.2 Drahtzuführung

- Prüfen Sie die Drahtvorschubrollen häufiger auf ihren Verschleißzustand.

Metallstaub, der sich im Schleppbereich angesammelt hat, ist regelmäßig zu

entfernen (Rollen und Drahtführung am Ein- und Austritt).

7.2. AUSSERPLANMÄSSIGE WARTUNG

AUSSERPLANMÄSSIGE WARTUNGEN DÜRFEN NUR VON FACHPERSONAL

AUS DEM BEREICH ELEKTROMECHANIK DURCHGEFÜHRT WERDEN.

VORSICHT! BEVOR DIE TAFELN DER SCHWEISSMASCHINE

ENTFERNT WERDEN, UM AUF IHR INNERES ZUZUGREIFEN,

IST SICHERZUSTELLEN, DASS SIE ABGESCHALTET UND VOM

VERSORGUNGSNETZ GETRENNT IST.

Werden Kontrollen durchgeführt, während das Innere der Schweißmaschine

unter Spannung steht, besteht die Gefahr eines schweren Stromschlages bei

direktem Kontakt mit spannungsführenden Teilen oder von Verletzungen beim

direkten Kontakt mit Bewegungselementen.

- In regelmäßigen Zeitabständen, die von den Einsatzbedingungen und dem

Staubgehalt in der Umgebung abhängen, muss das Innere der Schweißmaschine

inspiziert werden. Staubablagerungen auf elektronischen Platinen sind mit einer

sehr weichen Bürste und geeigneten Lösemitteln zu entfernen.

- Wenn Gelegenheit besteht, prüfen Sie, ob die elektrischen Anschlüsse festsitzen

und ob die Kabelisolierungen unversehrt sind.

- Nach Beendigung dieser Arbeiten werden die Tafeln der Schweißmaschine wieder

angebracht und die Feststellschrauben wieder vollständig angezogen.

- Vermeiden Sie unter allen Umständen, bei geöffneter Schweißmaschine zu

arbeiten.

8. STÖRUNGEN, URSACHEN UND ABHILFEMASSNAHMEN (TAB. 8)

ACHTUNG! BEI EINIGEN KONTROLLEN BESTEHT DIE GEFAHR, MIT

SPANNUNGSFÜHRENDEN ODER SICH BEWEGENDEN TEILEN IN

BERÜHRUNG ZU GELANGEN.

BEI NICHT ZUFRIEDENSTELLENDEN ERGEBNISSEN SOLLTEN VOR BEGINN

SYSTEMATISCHER NACHFORSCHUNGEN ODER VOR EINSCHALTUNG DES

KUNDENDIENSTES DIE FOLGENDEN PUNKTE ABGEKLÄRT WERDEN:

- Ist der per Encoder eingestellte Wert des Schweißstroms sachgerecht?

- Bestehen Alarme wegen Auslösung des Thermoschutzes gegen Überspannung,

Unterspannung oder Kurzschluss?

- Überzeugen Sie sich, dass Sie die korrekte Einschaltdauer beachtet haben.

Bei Auslösung der Thermostatsicherung warten, bis die Schweißmaschine auf

natürlichem Wege abgekühlt ist, dann den Ventilator auf seine Funktionsfähigkeit

überprüfen.

- Die Leitungsspannung überprüfen: Wenn der Wert zu hoch oder zu niedrig ist, gibt

die Schweißmaschine eine Störungsmeldung aus (siehe Abschnitt 4.2).

- Prüfen Sie den Ausgang der Schweißmaschine auf Kurzschluss: Wird tatsächlich

ein solcher festgestellt, muss die Störung beseitigt werden.

- Sind die Anschlüsse des Schweißstromkreises einwandfrei vorgenommen

worden? Insbesondere die Zange des Massekabels muss ohne zwischenliegendes

Isoliermaterial (z. B. Lack) tatsächlich mit dem Werkstück verbunden sein.

- Wird mit dem richtigen Schutzgas und mit Schutzgas in der richtigen Menge

gearbeitet?

Vor Zugriffen auf die Drahtzufuhreinrichtung oder auf das Innere der Schweißmaschine

muss das Kapitel 7

”WARTUNG”

nochmals durchgelesen werden.