Сварочное оборудование Awelco BLUEMIG 170 - инструкция пользователя по применению, эксплуатации и установке на русском языке. Мы надеемся, она поможет вам решить возникшие у вас вопросы при эксплуатации техники.

Если остались вопросы, задайте их в комментариях после инструкции.

"Загружаем инструкцию", означает, что нужно подождать пока файл загрузится и можно будет его читать онлайн. Некоторые инструкции очень большие и время их появления зависит от вашей скорости интернета.

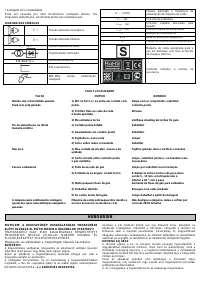

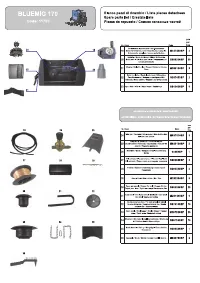

3.2. WIRE-FEEDER MOTOR

Make sure that the size of the groove in the feed roll corresponds to the

welding wire size being used. The feed roll has the wire diameter

stamped on its side. The machines are equipped with proper shagreneed

rolls suitable for welding with flux cored wire without gas protection. T o

weld with full wire with GAS protection you have to replace the roll of the

wire feeder group which has

V

form for the steel wire and

U

form for the

aluminium wire. If you intend to use the welder with gas protection you

have to require such rolls and the pressure reducer to your retailer or to

the builder society.

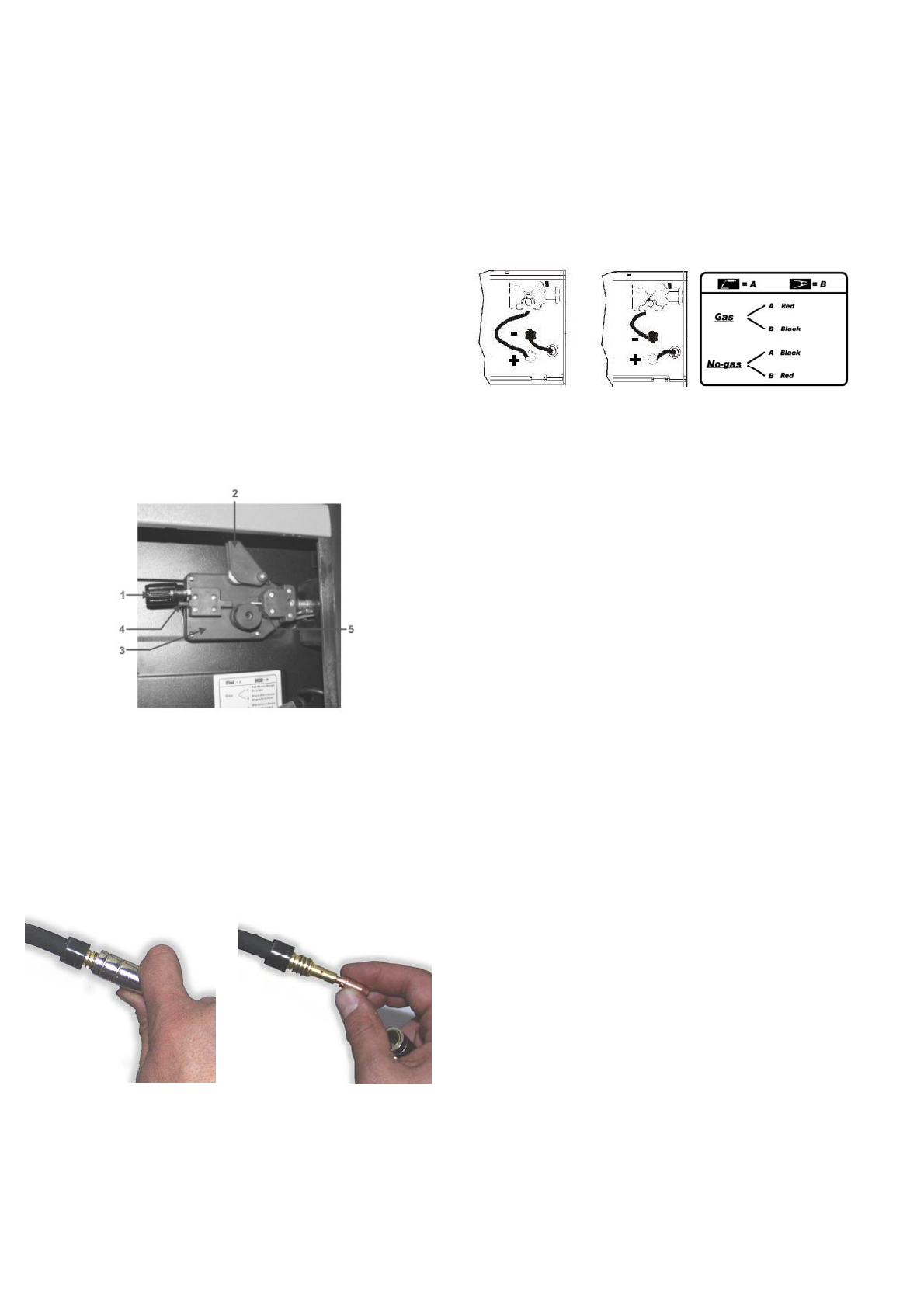

3.3. FEEDING WIRE INTO THE WELDING TORCH

1. Release the Spring Loaded Pressure Arm (1) rotate the Idle Roll Arm

(2) away from the W ire Feed Drive Roll (3). Ensure that the groove size

in the feeding position on the drive roll matches the wire size being used.

2. Carefully detach the end of the wire from the spool. To prevent the

spool from unwinding, maintain tension on the wire until after step 5.

3. Cut the bent portion of wire off and straighten the first 10 cm.

4. Thread the wire through the ingoing guide tube (4), over the drive roll

(3), and into the outgoing guide tube (5).

5. Close the idle roll arm and latch the spring loaded pressure arm (2) in

place. Rotate the spool counterclockwise if required to take up extra

slack in the wire.

6. The idle roll pressure adjustment wing nut is normally set for mid-

position on the pressure arm threads. If feeding problems occur because

the wire is flattened excessively, turn the pressure adjustment counter-

clockwise to reduce distortion of the wire. Slightly less pressure may be

required when using 0,6 mm wire. If the drive roll slips while feeding wire,

the pressure should be increased until the wire feeds properly.

7. Remove gas nozzle and contact tip from end of gun.

8. Turn the machine ON (“I”).

9. Straighten the gun cable assembly.

10. Depress the gun trigger switch and feed welding wire through the gun

and cable. (Point gun away from yourself and others while feeding wire.)

Release gun trigger after wire appears at end of gun.

11. Turn the machine OFF (“O”).

12. Replace contact tip and gas nozzle.

13. Cut the wire off 6 – 10 mm from the end of the tip. The machine is

now ready to weld.

3.4. TORCH CONNECTION

The torch is connected directly to the welding machine so it is ready for

use. A probable replacement of the torch must be done with care and if

possible by a technician. To replace contact tips, it is necessary t o

unscrew or to pull it. Replace tip, check that it corresponds with the wir e

size and replace the gas shroud. For good wire feeding during welding

operations, it is essential that the correct size parts are used for each

wire. Keep always clean the contact tip.

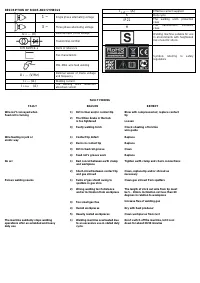

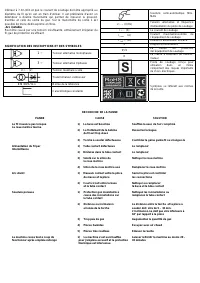

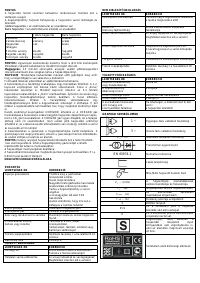

4. WELDING MODE

4.1. CONTINUOUS WELDING

It is the mode in which the welding machine is likely to be used the most.

In this mode, you have only to press the button of the torch and the

welding machine begins to work. To stop welding it is necessary

releasing the torch button.

4.2. G AS PRESSURE

Gas pressure should normally be set to give a reading between 6 / 12

litres per minute on the flowmeter. Anyway, every operator will find what

suits him the most with his type of work and can make the necessary

adjustment.

4.3. G AS – NO GAS WELDING MODE

4.3.1. Gas

- Connect torch clamp to positive terminal “+” and earth clamp

to negative(-)

4.3.2. No gas

- (only for preset models) Connect earth clamp to positive

terminal (+) and the torch clamp to negative (-).

4.4. MIG - MAG WELDING MODE

A ) MIG

=

M

etal

I

nert

G

as

B ) M AG

=

M

etal

A

ctive

G

as

These two modes are perfectly equivalent, the difference is given by the

kind of gas you use. In case A the gas employed is ARGON ( inert gas).

In case B the gas employed is CO

2

( active gas). To weld alluminium

alloys you need use ARGON (100%), to weld steel it is enough a

compound of ARGON 80% and CO

2

20%. You can only use CO

2

in cas e

you will weld iron.

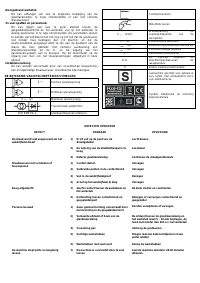

5. WELDING GUIDE

5.1. GENERAL RULE

W hen welding on the lowest output settings, it is necessary to keep the

arc as short as possible. This should be achieved by holding welding

torch as close as possible and at an angle of approximately 60 degrees

to the workpiece. The arc length can be increased when welding on the

highest settings, an arc length up to 20 mm can be enough when welding

on maximum settings.

5.2. GENERAL WELDING TIPS

From time to time, some faults may be observed in the weld owing t o

external influences rather due to welding machine’s faults. Here ar e

some that you may come across :

· Porosity

Small holes in the weld, caused by break-down in gas coverage of the

weld or sometimes by foreign bodies inclusion. Remedy is, usually, to

grind out the weld. Remember, check before the gas flux (about 8

liters/minutes), clean well the working place and finally incline the torch

while welding.

· Spatter

Small balls of molten metal which come out of the arc. A little quantity is

unavoidable, but it should be kept down to a minimum by selecting

correct settings and having a correct gas flow and by keeping the welding

torch clean.

·

Narrow heap w elding

Can be caused by moving the torch too fast or by an incorrect gas flow.

·

Very thick or w ide w elding

Can be caused by moving the torch too slowly.

·

Wire burns back

It can be caused by wire feed slipping, loose or damaged welding tip,

poor wire, nozzle held too close to work or voltage too high.

· Little

penetration

It can be caused by moving torch too fast, too low voltage setting or

incorrect feed setting, reversed polarity, insufficient blunting and distance

between strips. Take care of operational parameters adjustment and

improve the preparation of the workpieces.

· Workpiece’s

piercing

It may be caused by moving the welding torch too slow, too high welding

power or by an invalid wire feeding.

·

Heavy spatter and porosity

It can be caused by nozzle too far from work, dirt on work or by low gas

flow. You have to the two parameters, remeber that gas has not to be

lower than 7-8 liters/ min. and that the current of welding is appropriated

to the wire you are using. It is advisable to have a pressure reducer of

input and output. On the manom eter you can read the range expressed

in liter.

·

Welding arc instability

It may be caused by an insufficient welding voltage, irregular wire feed,

insufficient protective welding gas.