Сварочное оборудование Awelco MIG ONE - инструкция пользователя по применению, эксплуатации и установке на русском языке. Мы надеемся, она поможет вам решить возникшие у вас вопросы при эксплуатации техники.

Если остались вопросы, задайте их в комментариях после инструкции.

"Загружаем инструкцию", означает, что нужно подождать пока файл загрузится и можно будет его читать онлайн. Некоторые инструкции очень большие и время их появления зависит от вашей скорости интернета.

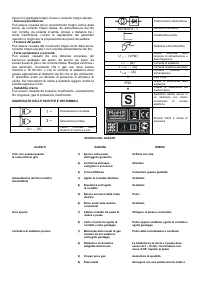

La macchina cessa improvvisamente

di funzionare dopo un uso prolungato

5) Pezzi con molta ruggine

1) La macchina si è surriscaldata

per un uso eccessivo e la

protezione

termica è intervenuta

altro mezzo

Pulire i pezzi dalla ruggine

Lasciare raffreddare la macchina per

almeno 20 – 30 minuti

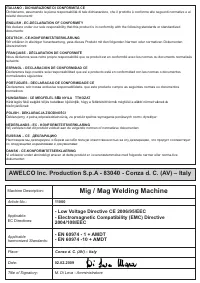

ENGLISH

GENERAL DESCRIPTION

MIG welders which can weld flux cored gasless wire.

WHEN WELDING, USE PROMIG JET WELDING SPRAY

TO OBTAIN OPTIMAL WELDING. THE USE OF THIS

PRODUCT WILL ENHANCE THE BINDING OF THE WELD

AND REDUCE SPATTERING.

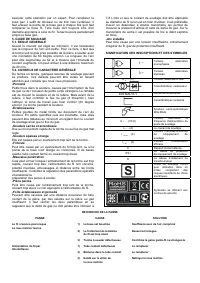

1. INSTALLATION

1.1. ELECTRICAL CONNECTION

The welding machine is fitted with a suitable primary cable

which we strongly recommend you to do not extend: if it is

necessary to extend it, use a cable having the same section

of the primary cable.

Before connecting the machine to the outlet, check that your

supply voltage is like the machine’s voltage and that the

furneshed power is sufficient to feed the full load machine.

Make sure that the electric plant is provided with a sufficient

earth connection.

Supply voltage

The supply voltage is of 230V.

1.2. EARTH CONNECTION

A suitable earth cable connected to a clamp is supplied with

the welding machine. The earth clamp should be attached to

the workpiece itself. The must be very good connection

wherever made, as a poor or dirty connection will produce

difficult welding conditions and could result in a bad weld.

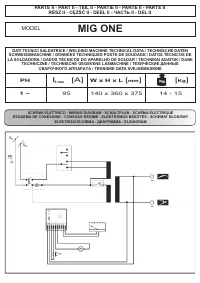

2. TECHNICAL INFORMATION

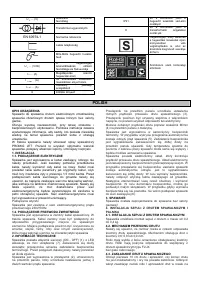

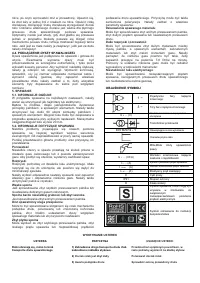

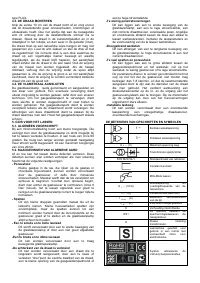

The welding machine has an On-Off switch (1), with

luminous led that indicates the operation of the car (7).

The welder has a switch (2) that provides 2-position power,

to select based on the power of which need is had.

Using the knob (3) placed on the frontal you can regulate the

welding wire speed. The knob should be used in conjunction

with the voltage switch to give a smooth and perfect arc.

You can see the speed of the wire through an indicator in

M/min (4) on the front panel of the machine.

The machine is fitted with a thermal overload protection

which will automatically interrupt the welding current on

reaching excessive temperatures; in which instance a yellow

pilot light (5) will switch on. Once the temperature has

decreased to a level low enough to allow welding, the light

will switch itself off and the machine is again ready for use.

The wire speed control electronic card is protected against

peak of voltage by means of an easy to repalce fuse located

on the wire setting card. Should said fuse burn, the machine

will stop automatically and the malfunction will be signalled

by a led located on the machine’s front panel (6). In order to

change the burnt fuse, disconnect the machine from tha

mains, unscrew the right side panel and replace the fuse by

pulling it out. Use a small screwdriver to lever the fuse out. In

any case do not connect the welding machine to the power

generator.

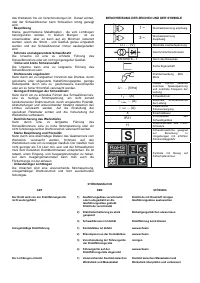

3. WELDING MODE

3.1. NO-GAS

The machine was designed for NO-GAS welding.

4. SPOOL WIRE AND TORCH INSTALLATION

4.1. SPOOLS INSTALLATION

You can use spools of Kg. 0,2 , Kg. 0,4.

4.2. WIRE-FEEDER MOTOR

Make sure that the size of the groove in the feed roll

corresponds to the welding wire size being used. The

machines are arranged with feed roll for Ø 0,6 and 0,8 wire.

Used for wire Ø 0.9, you can use the supplied roll. The feed

roll has the wire diameter stamped on its side. The machines

are equipped with proper shagreneed rolls suitable for

welding with flux cored wire without gas protection. In any

case, the machine uses only wire type FLUX.

4.3. FEEDING WIRE INTO THE WELDING TORCH

Cut the first 10 cm of wire and then check that there are no

burrs or distortions at the cut end. Release the small wheel

which is connected to the pressure arm by unscrewing the

pressure screw and pass the wire through the feed roll’s

groove and then re-insert the wire into the guide. At this

point, make sure that the wire lies in the feed roll’s groove in

a natural line. Drop the pressure arm on the wire and swing it

back under the pressure screw. Pressure on the welding wire

is regulated by turning the pressure screw, the correct

pressure being critically important to the smooth operation of

the welding machine. The optimum pressure is the one

which ensures that the wire runs smoothly though allows the

feed roll to slip in the event of a blockage in the torch. It is

possible to adjust the friction of the paddle hub. If the hub

over-runs, then increase the friction pressure in order to

always have the spool wire drawn. On the contrary, if the

friction pressure is too much, some tension can be released

to obtain a regular wire feeding.

4.4. TORCH CONNECTION

The torch is connected directly to the welding machine so it

is ready for use. A probable replacement of the torch must

be done with care and if possible by a technician. To replace

contact tips, it is necessary to unscrew or to pull it. Replace

tip, check that it corresponds with the wire size and replace

the gas shroud. For good wire feeding during welding

operations, it is essential that the correct size parts are used

for each wire. Keep always clean the contact tip.

5. WELDING GUIDE

5.1. GENERAL RULE

When welding on the lowest output settings, it is necessary

to keep the arc as short as possible. This should be achieved

by holding welding torch as close as possible and at an

angle of approximately 60 degrees to the workpiece. The arc

length can be increased when welding on the highest

settings, an arc length up to 20 mm can be enough when

welding on maximum settings.

5.2. GENERAL WELDING TIPS

From time to time, some faults may be observed in the weld

owing to external influences rather due to welding machine’s

faults. Here are some that you may come across :

· Porosity

Small holes in the weld, caused by break-down in gas

coverage of the weld or sometimes by foreign bodies

inclusion. Remedy is, usually, to grind out the weld.

Remember, check before the gas flux (about 8

liters/minutes), clean well the working place and finally

incline the torch while welding.

· Spatter

Small balls of molten metal which come out of the arc. A little

quantity is unavoidable, but it should be kept down to a

minimum by selecting correct settings and having a correct

gas flow and by keeping the welding torch clean.

·

Narrow heap welding

Can be caused by moving the torch too fast or by an

incorrect gas flow.